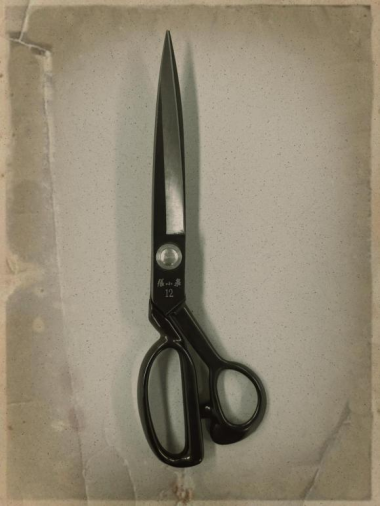

本网讯(戚晶磊)在三峡上海院的土工合成材料检测实验室里,一把印有“张小泉12”的剪刀静静地躺在抽屉中。刀柄上磨损的痕迹依稀可辨,我每次整理工具时都会特意看它一眼——我曾试过拿这把剪刀剪土工布,不过10分钟,虎口就开始发紧,再看检测人员小蒋手上常年磨出的老茧,突然懂了他说“抬不起手”的滋味。

▲ 剪刀曾是土工合成材料试样制备环节的主力工具。随着自动化制样设备的研发应用,剪刀逐渐退场。摄影:戚晶磊

这把剪刀,曾是小蒋最亲密的“战友”,也是他最想摆脱的“枷锁”。那时,剪刀是试样制备环节的主力工具。土工合成材料关系着堤坝、路基、垃圾填埋场的安全与耐久,所有检测的第一步就是制样。

可手工剪样哪有那么容易?工程送检集中时,实验室每天要制上百件试样,每件误差都得控制在0.05毫米内,手臂酸麻是家常便饭。

我常想,要是有台机器能替大家分担就好了,可想法飘在半空,没个落脚点,只能在心里替同事着急。

转机出现在2020年冬天的一场主题党日活动上。工程检测中心党支部细听群众意见,小蒋又提起了手工剪样的苦,“每天工作结束,握剪刀的手根本抬不起来,虎口处磨出的水泡破了又长,长了又破。”时任党支部书记曹元生听完没说话,盯着桌上的剪刀沉思许久:“我们是科研单位,要用科技创新来解决实际问题。”

想法一提出,就得到了上海院党委的支持。2021年9月,“土工合成材料自动化制样设备研制”被列为“党建引领科研攻坚”重点项目,一支以党员为骨干的研发突击队很快组建起来,我有幸成为其中一员,握着那把旧剪刀,心里又激动又踏实:这次,终于能为小蒋们“松绑”了。

突击队队长、高级工程师方远远记得第一次方案讨论会的场景:“咱们要解决的不只是‘剪’的问题,材料固定、精度控制、安全保障,每个环节都是坎儿。”

最难的是,要在高速裁剪中确保0.05毫米的精度,还得让操作员绝对安全——这在当时,没有现成经验可借鉴。

“党员先上!”没多说废话,团队里的党员自发成立了技术攻关党小组,各自认领最难的任务。

那段日子,实验室的灯常常亮到深夜,周末的走廊里,总能听到讨论参数、调试零件的声音。我负责吸附平台和切割路径优化,每天记录数据、调整参数。光是为了让材料在裁剪时纹丝不动,我们就试验了不下几十种方案,转眼就是几个月。

难题一个个被啃下来:用高精度伺服系统控刀盘,解决了精度问题;在制样台四周装安全光栅,守住了安全底线;首创可调吸附力夹持,再也不用担心试样被损坏。

从想法萌芽到样机落地,两年多的时间,都在“设想—求证—试验—调整”的循环里打磨前进。

2024年6月,当图纸上的线条变成实实在在的样机,那些画废的草图、写满数据的调试记录,突然都有了意义。

样机试运行,操作员轻轻点下鼠标,5分钟后,一块完美符合标准的试样连同样号一起“诞生”,现场爆发出热烈的掌声。那一刻,我知道,小蒋和同事们手上的老茧,不会再加深了。

▲ 三峡上海院自主研发的自动化制样设备实现国产化突破。该设备集裁床主体、对线、切割、喷墨等装置于一体,在吸附、裁剪等关键环节实现自动化与智能化,全流程效率较人工提升10倍以上。摄影:戚晶磊

8月,项目顺利通过验收。专家组评价道,这台设备集成了智能对线、精准切割、自动喷墨等功能,不仅降低了劳动强度,还以0.05毫米的精度和可调吸附技术,确保了试样完整性和数据准确性;更难得的是,设备完全自主研制、自主可控,为我国土工合成材料检测技术打下了坚实基础。

10月,《科技日报》刊发《国产土工合成材料自动化制样设备通过验收》,对这台设备的国产化突破进行了报道。我将报道收藏起来,它不仅记载了一个项目的成功,更是对我们团队多年来埋头攻坚的认可。

如今,那把“张小泉12”剪刀早已完成使命,安静地躺在抽屉里,成了一段岁月的见证。每次打开抽屉看到它,那些手工剪样的日子便清晰地浮现眼前——它的“退场”,恰恰记录下这段党建引领科技创新的攻坚历程。

编辑:任贤 卢西奥

发布日期:2026年01月15日